膜析技術(shù)助力廢堿處理的綠色革新與資源循環(huán)

2025-12-29 來自: 山東環(huán)科環(huán)保科技有限公司 瀏覽次數(shù):101

化工、印染、造紙、電子制造等行業(yè)中,pH>12的堿性廢水排放是較為突出的環(huán)境挑戰(zhàn)。這類廢水除含有高濃度氫氧化鈉、氫氧化鉀等堿液外,還常伴隨重金屬、有機(jī)物等污染物。若未經(jīng)妥善處理直接排放,不僅會嚴(yán)重腐蝕管網(wǎng)設(shè)施,還會破壞水體生態(tài)系統(tǒng)平衡,間接威脅人體健康。中和法、蒸發(fā)濃縮法等傳統(tǒng)處理技術(shù)雖能緩解廢水堿性問題,但普遍存在處理效能低、運(yùn)營成本高、二次污染隱患大等不足。膜析技術(shù)憑借“自發(fā)分離、低能耗、高選擇性”的核心特質(zhì),已成為現(xiàn)代廢堿處理設(shè)備的核心構(gòu)成模塊,推動廢堿處理行業(yè)向高效、經(jīng)濟(jì)、綠色的方向轉(zhuǎn)型。

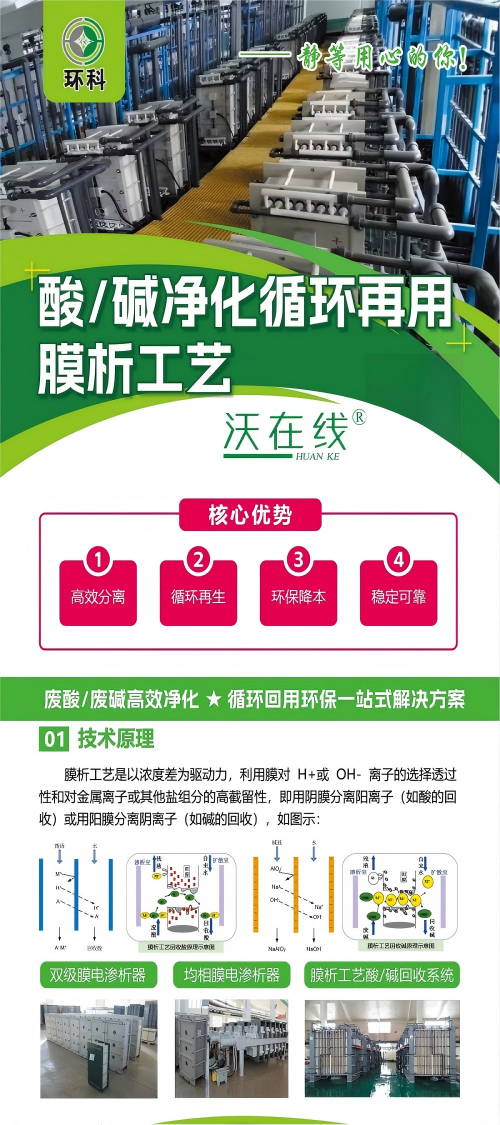

一、膜析技術(shù)原理:濃度差驅(qū)動的“堿液再生術(shù)”

膜析,又稱擴(kuò)散滲析(Diffusion Dialysis, DD),是一種以濃度差為驅(qū)動力的膜分離技術(shù)。其核心機(jī)理在于借助半透膜(例如陰離子交換膜)的離子選擇性透過能力,實(shí)現(xiàn)堿性溶液中游離堿(如氫氧根離子)與鹽分(如鈉離子、氯離子)的有效分離。

1. 工作機(jī)制

在實(shí)際運(yùn)行中,高濃度待處理廢堿液與低濃度接收液(或純水)分別置于陰離子交換膜兩側(cè)。在濃度差的驅(qū)動作用下,廢堿液中的氫氧根離子會自動向接收液側(cè)遷移;而鈉離子、氯離子等鹽分則因膜的選擇性截留作用,被滯留在廢堿液側(cè)。通過精準(zhǔn)調(diào)控膜的選擇性與濃度梯度,可實(shí)現(xiàn)游離堿的高效回收以及鹽分的濃縮處理。

2. 技術(shù)優(yōu)勢

低能耗優(yōu)勢:無需額外施加壓力或電場,僅依靠濃度差即可驅(qū)動分離過程,能耗僅為蒸發(fā)濃縮法的五分之一;

高選擇性特質(zhì):陰離子交換膜對氫氧根離子的透過率是氯離子的3-5倍,能高效完成堿與鹽的分離;

環(huán)境友好特性:全程無需添加化學(xué)藥劑,可避免二次污染的產(chǎn)生,且回收得到的堿液能夠直接回用于生產(chǎn)流程。

二、現(xiàn)代廢堿處理設(shè)備設(shè)計:效率、成本與綠色的平衡之道

現(xiàn)代廢堿處理設(shè)備以膜析技術(shù)為核心,通過自動化控制、模塊化設(shè)計、緊湊化結(jié)構(gòu)等創(chuàng)新手段,實(shí)現(xiàn)了處理效率、運(yùn)營成本、操作便捷性與環(huán)境友好性的協(xié)同優(yōu)化。

1. 自動化控制系統(tǒng):精準(zhǔn)控制與遠(yuǎn)程監(jiān)控

傳統(tǒng)廢堿處理方式依賴人工操作,易出現(xiàn)參數(shù)波動大、處理效率不穩(wěn)定等問題。現(xiàn)代設(shè)備采用PLC(可編程邏輯控制器)與SCADA(監(jiān)控與數(shù)據(jù)采集)系統(tǒng)相結(jié)合的模式,可實(shí)時監(jiān)測廢堿液流量、濃度、溫度、膜壓差等關(guān)鍵參數(shù),并自動適配接收液流量、溫度等運(yùn)行條件,保障處理過程穩(wěn)定高效。

應(yīng)用案例:某化工企業(yè)采用的膜析廢堿處理設(shè)備,通過AI算法優(yōu)化濃度梯度,使堿回收率從85%提升至92%,處理效率提升20%,人工干預(yù)量減少80%;

核心功能:具備遠(yuǎn)程監(jiān)控與故障預(yù)警能力,設(shè)備運(yùn)行數(shù)據(jù)可實(shí)時上傳至云端,運(yùn)維人員通過手機(jī)或電腦即可遠(yuǎn)程調(diào)整參數(shù),有效降低現(xiàn)場巡檢頻次。

2. 模塊化與緊湊化設(shè)計:節(jié)省空間,靈活部署

蒸發(fā)濃縮裝置等傳統(tǒng)廢堿處理設(shè)備占地面積大,通常需要單獨(dú)建設(shè)處理車間。現(xiàn)代設(shè)備采用模塊化設(shè)計思路,將膜析膜組件、泵、閥門、控制系統(tǒng)等核心部件集成于標(biāo)準(zhǔn)集裝箱內(nèi),占地面積僅為傳統(tǒng)設(shè)備的1/3,便于在廠區(qū)內(nèi)靈活布置。

應(yīng)用案例:某印染廠將膜析廢堿處理設(shè)備安裝于廠房二樓,直接節(jié)省土地成本超50萬元;

設(shè)計優(yōu)勢:模塊化架構(gòu)支持快速安裝與擴(kuò)容升級,企業(yè)可根據(jù)廢堿產(chǎn)生量靈活調(diào)整設(shè)備規(guī)模,降低初期投資壓力。

3. 低運(yùn)行成本:能源節(jié)約與資源循環(huán)

膜析技術(shù)的低能耗特性,大幅降低了廢堿處理的運(yùn)營成本。以處理1噸pH=14的氫氧化鈉廢液為例:

傳統(tǒng)蒸發(fā)濃縮法:能耗約150kWh/噸,運(yùn)營成本(含蒸汽、電費(fèi))約200元/噸;

膜析法:能耗僅30kWh/噸,運(yùn)營成本(含泵耗、膜更換費(fèi)用)約50元/噸,成本降幅達(dá)75%;

資源循環(huán)價值:回收得到的堿液(濃度5-10%)可直接回用于生產(chǎn),每年可為企業(yè)節(jié)省超百萬元的堿液采購成本。

三、應(yīng)用案例:膜析在印染廢堿處理中的實(shí)踐

某大型印染企業(yè)每日產(chǎn)生約50噸廢堿液(含8-10%氫氧化鈉、3-5%氯化鈉),傳統(tǒng)中和法處理不僅成本高昂,還會產(chǎn)生大量污泥。該企業(yè)引入膜析廢堿處理設(shè)備后,取得了顯著成效:

處理成效:堿回收率達(dá)到90%,回收堿液可直接用于退漿工序;鹽分濃縮倍數(shù)達(dá)5倍,濃縮液經(jīng)蒸發(fā)結(jié)晶可制備工業(yè)鹽,實(shí)現(xiàn)廢水“零排放”;

經(jīng)濟(jì)效益:每年節(jié)省堿液采購成本300萬元,減少污泥處理費(fèi)用80萬元,設(shè)備投資回收期僅1.5年;

環(huán)境效益:每年減少COD排放12噸、鹽分排放50噸,大幅降低了對水體的環(huán)境影響。

四、膜析——廢堿處理的綠色未來

在“雙碳”目標(biāo)與循環(huán)經(jīng)濟(jì)政策的引領(lǐng)下,廢堿處理正從傳統(tǒng)“末端治理”模式向“資源循環(huán)利用”模式轉(zhuǎn)型。膜析技術(shù)憑借低能耗、高選擇性、環(huán)境友好的核心優(yōu)勢,已成為現(xiàn)代廢堿處理設(shè)備的核心技術(shù)支撐。通過自動化控制、模塊化設(shè)計、科學(xué)運(yùn)營與法規(guī)監(jiān)管的協(xié)同發(fā)力,膜析技術(shù)不僅顯著提升了廢堿處理的效率與經(jīng)濟(jì)性,更推動工業(yè)廢水治理行業(yè)向綠色可持續(xù)方向發(fā)展。未來,隨著耐高溫、抗污染等新型膜材料的創(chuàng)新突破,以及與智能控制技術(shù)的深度融合,膜析技術(shù)將在電子、冶金、制藥等更多工業(yè)領(lǐng)域發(fā)揮關(guān)鍵作用,為全球資源危機(jī)與環(huán)境污染治理提供“中國方案”。

技術(shù)裝備