電滲析技術:電鍍廢水資源化與零排放的核心解決方案

2025-12-05 來自: 山東環科環保科技有限公司 瀏覽次數:181

隨著電鍍行業的快速發展,廢水處理已成為制約產業可持續發展的關鍵瓶頸。傳統處理手段如化學沉淀、離子交換等,雖能在一定程度上緩解污染問題,卻普遍存在資源消耗量大、二次污染隱患突出、運營成本高企等短板。而電滲析技術憑借其獨特的物理分離特性與高效的資源回收能力,正逐漸成為電鍍行業達成 “零排放” 目標的核心技術路徑。

一、電鍍廢水處理的行業困局:傳統技術的固有局限

電鍍廢水成分繁雜,包含鉻、鎳、銅等重金屬離子、氰化物、有機添加劑及高濃度鹽分,處理難度遠高于普通工業廢水。傳統處理技術面臨三大核心矛盾:

二、電滲析技術原理:離子定向遷移的物理分離機制

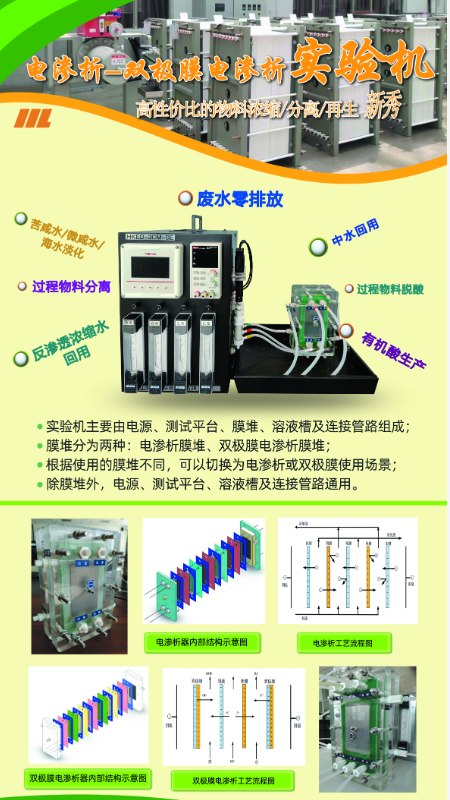

電滲析技術以直流電場為驅動力,依托離子交換膜的選擇透過性,實現溶液中陰陽離子的定向遷移,其核心機制體現在兩個方面:

電場驅動作用:在直流電場的作用下,Ni²?、CrO?²?等帶電離子向相反電極方向遷移,陽離子通過陽膜進入濃縮室,陰離子則經由陰膜進入相鄰的濃縮室。

膜分離篩選作用:離子交換膜(含陽膜、陰膜及雙極膜)構成選擇性屏障,僅允許特定離子通過,同時阻擋其他物質,從而實現溶液淡化與濃縮的同步進行。

該物理分離過程無需添加化學藥劑,從根源上避免了二次污染,且可通過模塊化設計靈活調整處理規模,適配不同企業的需求。

三、電滲析在電鍍行業的創新應用場景

1. 電鍍廢水零排放系統核心單元

在 “物化預處理 + 膜濃縮 + 蒸發結晶” 的零排放工藝體系中,電滲析作為膜濃縮階段的關鍵設備,可替代傳統反滲透(RO)技術實現更高倍率的濃縮,其核心優勢包括:

濃縮效率更優:通過多級串聯設計,可將電鍍廢水濃縮至含鹽量 20% 以上,顯著降低后續蒸發結晶的能耗;

資源回收前置:濃縮過程中同步實現重金屬離子的富集,為后續金屬回收提供高濃度原料液。

2. 重金屬資源化回收新范式

電滲析與配位化學相結合的創新工藝,為重金屬回收開辟了全新路徑:

鎳回收工藝:針對鍍鎳廢水,采用陽膜 - 陰膜交替排列的膜堆設計,在濃縮室獲得鎳離子濃度可達 80g/L 的硫酸鎳濃縮液,可直接回用于鍍槽,實現 “閉路循環”;

3. 特殊廢水處理專項方案

含氰廢水處理:采用耐氧化型離子交換膜,在電場作用下實現氰根離子(CN?)與金屬離子的高效分離,處理后廢水氰化物含量可降至 0.1mg/L 以下;

絡合態廢水處理:通過調節電場強度與膜堆電壓,破壞金屬 - 絡合劑的穩定結構,實現銅、鋅等絡合態金屬離子的高效去除。

四、技術升級:電滲析的迭代發展方向

為適配電鍍行業嚴苛的工藝要求,電滲析技術正朝著以下方向持續演進:

膜材料創新:研發耐高溫、抗污染、高選擇性的新型離子交換膜,如石墨烯改性膜、納米復合膜等,將膜使用壽命提升至 5 年以上;

工藝集成優化:推動電滲析與電沉積、膜蒸餾等技術的耦合應用,形成 “電滲析 - 電沉積” 聯用工藝,實現金屬回收與廢水處理的能量梯級利用;

智能控制系統升級:引入 AI 算法實時監測膜堆電壓、電流密度等關鍵參數,動態調整運行工況,確保系統始終處于最優處理狀態。

五、行業影響:從末端治理到全產業鏈綠色升級

電滲析技術的推廣應用,正推動電鍍行業從傳統 “末端治理” 向 “資源循環型” 模式轉型:

經濟效益顯著提升:某大型電鍍企業應用該技術后,年節約化學藥劑費用超 300 萬元,回收金屬的價值達 800 萬元;

環境風險有效降低:廢水回用率提升至 95% 以上,危險廢物產生量減少 70%,大幅降低企業環境合規成本;

產業競爭力持續增強:通過資源循環利用構建差異化競爭優勢,助力企業突破國際綠色貿易壁壘。

電滲析 —— 電鍍行業的綠色革命引擎

在 “雙碳” 目標與環保政策的雙重驅動下,電滲析技術憑借高效、低碳、資源化的核心優勢,已成為電鍍行業轉型升級的關鍵技術支撐。從重金屬回收的 “資源提取器” 到廢水零排放的 “核心引擎”,電滲析正在重新定義電鍍生產的價值鏈。隨著膜材料科學與智能控制技術的持續突破,這項誕生于 20 世紀中葉的分離技術,必將在 21 世紀的綠色制造浪潮中綻放新的活力。

技術裝備